导读

2024年5月6日,Nano Letters在线刊发了华中科技大学唐江教授领衔的单片集成光电子器件与系统团队(MODS)题为《One-dimensional crystal-structure Te-Se alloy for flexible

shortwave infrared photodetector and imaging》的研究论文。论文共同第一作者为贺禹铭硕士生和胡宇煊硕士生,通讯作者为陈超副教授,论文第一单位为华中科技大学。

研究背景

柔性短波红外探测器主要用于心率监测、血氧监测及生物医学成像等领域,应具有出色的探测能力及优异的抗形变、抗疲劳性能。因此,用于柔性探测的短波红外材料应具有低弹性模量、高断裂应变等基本性质。传统的短波红外探测材料难以应用于柔性器件,其主要原因如下:(1)通常使用高温生长的单晶或外延薄膜制造探测器,工艺与柔性基底(熔点较低)不兼容;(2)传统短波红外材料通常为3D刚性晶格的纤锌矿或闪锌矿晶体,具有较大的弹性模量和较小的形变容忍极限。

碲(Te)和碲硒(Te–Se)合金具有制备温度低(与柔性衬底兼容)、迁移率高、带隙可调、吸收系数高、毒性低及稳定性好等优点;此外,Te–Se合金材料体系具有类似于有机聚合物的1D晶体结构,是柔性红外探测器的理想选择。

研究内容及结果

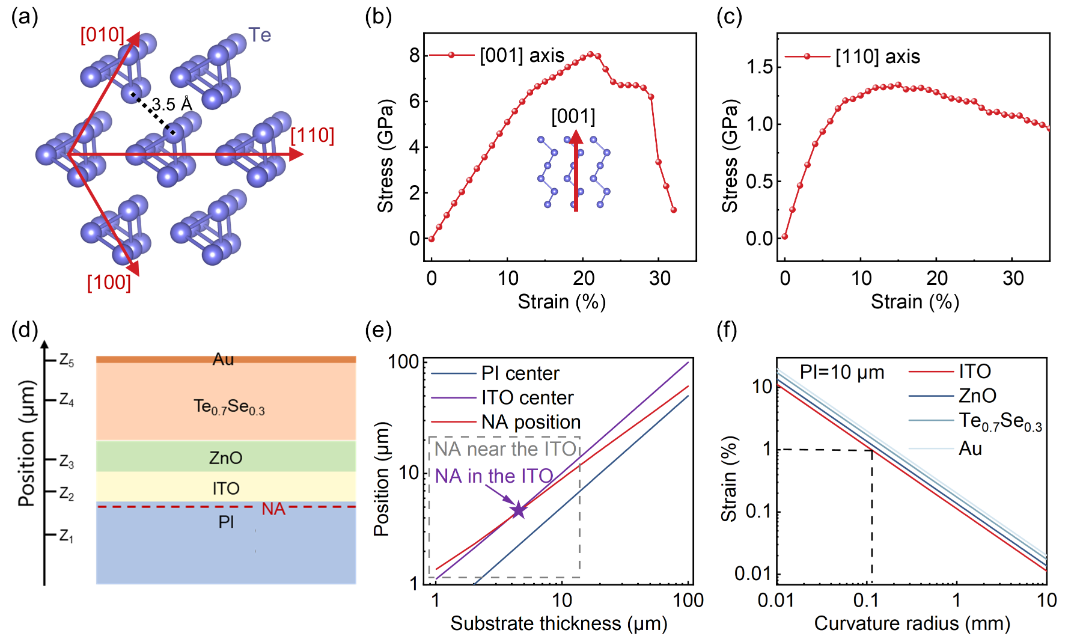

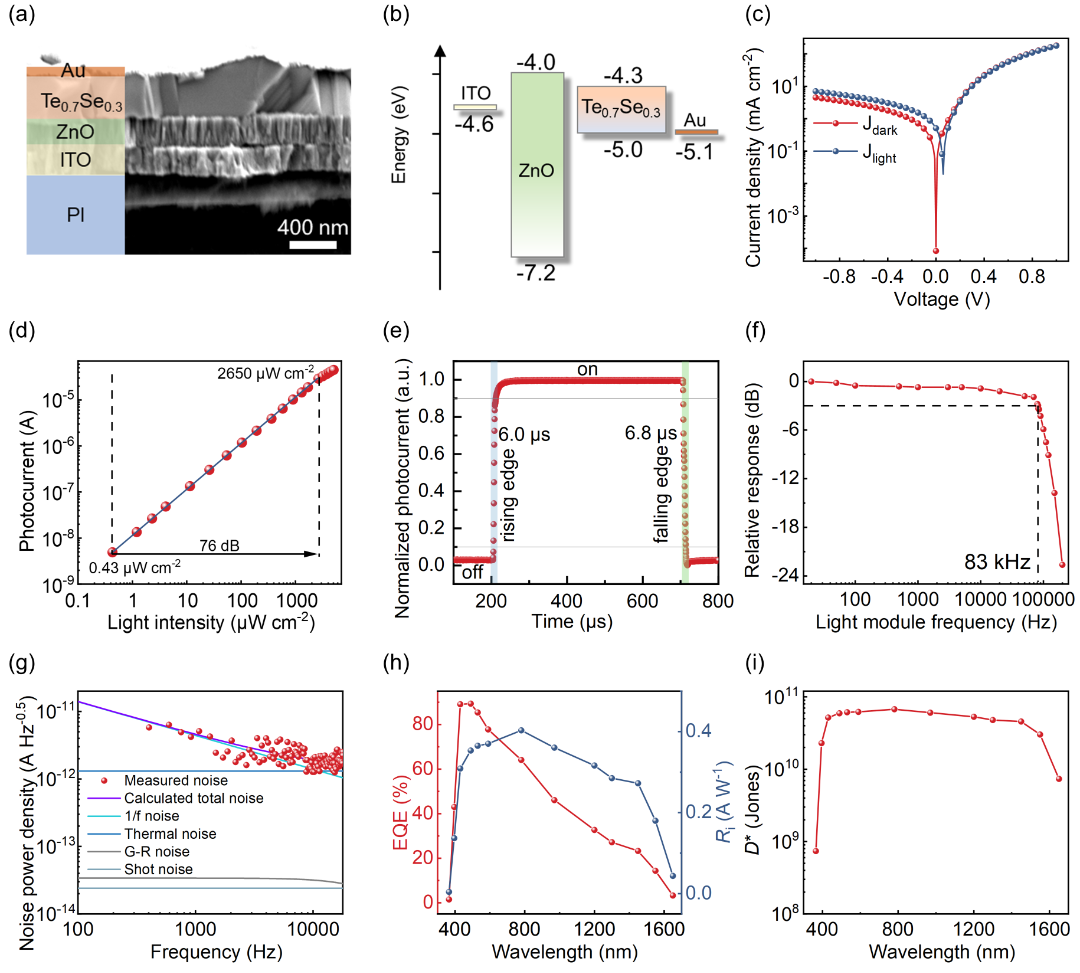

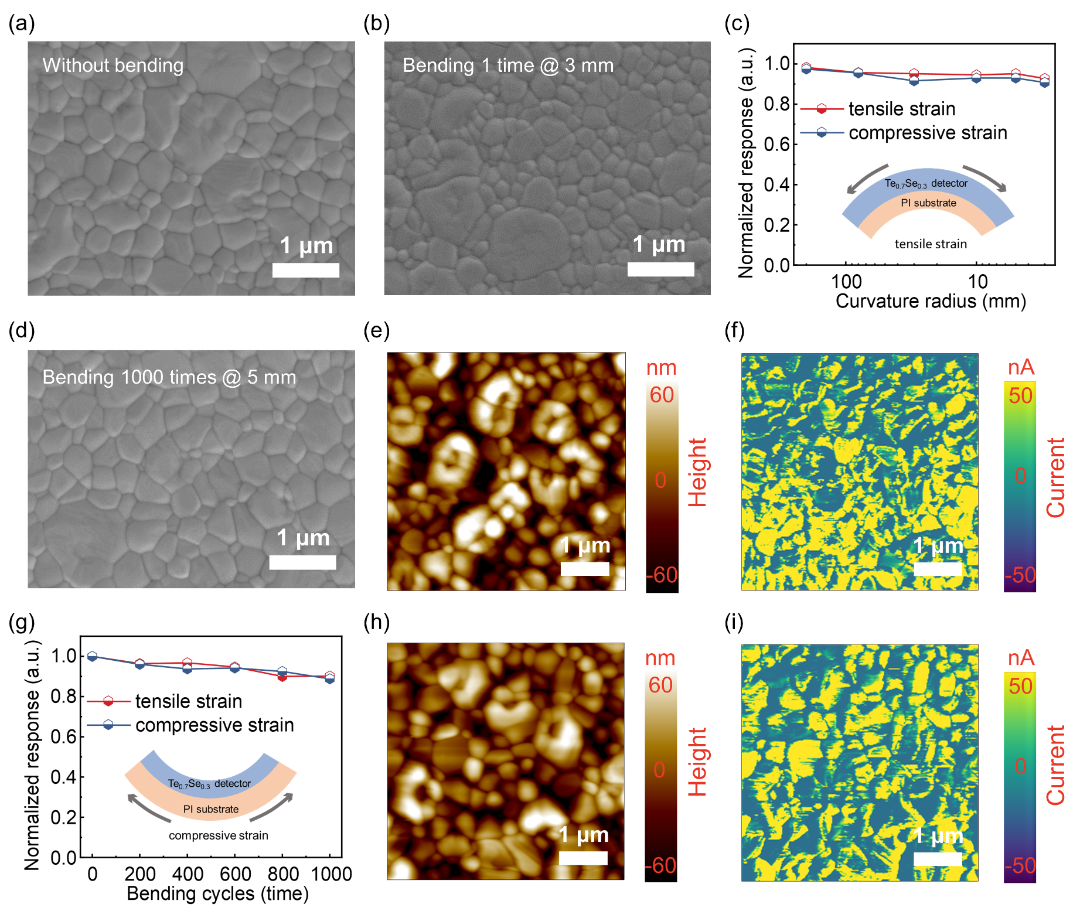

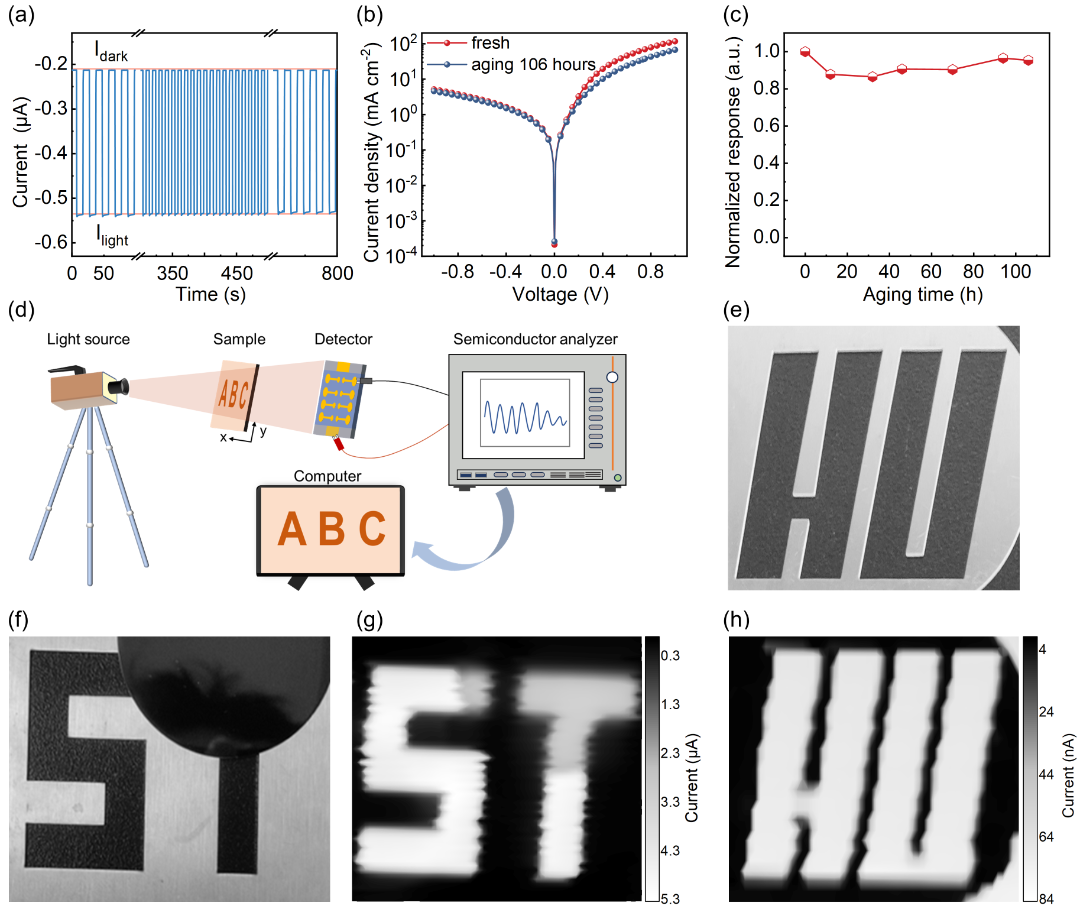

研究团队基于密度泛函理论计算了Te的力学性质,计算结果表明Te具有低弹性模量(~51 GPa)及高断裂应变(~30%)。Te0.7Se0.3合金(带隙约0.7 eV)与Te晶体结构相似,力学性质相近,适合用于柔性短波红外探测。在此基础上,本研究通过调整探测器内的中性轴(NA)位置,设计了理论形变容忍极限可达0.1 mm的柔性Te0.7Se0.3合金探测器。柔性Te0.7Se0.3合金探测器的响应波段为365~1650 nm,响应速度为6 μs,线性动态范围为76 dB,0偏压条件下的比探测率可达4.8×1010 Jones。柔性Te0.7Se0.3合金探测器具有出色的抗疲劳性能及形变容忍极限,在以3 mm的曲率半径弯折后,探测器的响应度为初始值的93%。此外,柔性Te0.7Se0.3合金探测器的热稳定性及水氧稳定性优异。以85 ℃烘烤106小时后,探测器的响应度下降小于5%;在浸泡在水中24小时后,探测器的性能损失基本可忽略不计。柔性Te0.7Se0.3合金探测器还可用于短波红外成像,可透过硅片观察到硅片后面的物体。以上结果说明柔性Te0.7Se0.3合金探测器在可穿戴设备、生物医学成像等方面具有潜在的应用前景。

图1. 柔性Te0.7Se0.3合金探测器结构设计。(a) Te的晶体结构。(b-c) Te沿[001]和[110]方向的应力–应变曲线。(d) 柔性Te0.7Se0.3合金探测器的NA位置示意图。(e) NA的位置随聚酰亚胺(PI)衬底厚度的变化。(f) Te0.7Se0.3合金探测器各膜层的应变随弯折曲率半径的变化。

图2. 柔性Te0.7Se0.3合金探测器性能表征。(a-b) 柔性Te0.7Se0.3合金探测器的截面图和能带图。(c) 柔性Te0.7Se0.3合金探测器在黑暗条件及光照条件下的电流密度–电压曲线。(d-f) 柔性Te0.7Se0.3合金探测器的线性动态范围、响应时间和–3 dB带宽。(g-i) 柔性Te0.7Se0.3合金探测器的噪声功率密度谱、响应度、EQE及比探测率光谱。

图3. Te0.7Se0.3合金探测器柔性性能分析。(a-b) Te0.7Se0.3合金薄膜弯折前和弯折后的形貌。(c) 弯折半径对柔性Te0.7Se0.3合金探测器响应度的影响。(d) 以5 mm曲率半径弯折1000次后Te0.7Se0.3合金薄膜的形貌。(e-f) 弯折前的Te0.7Se0.3合金薄膜的原子力显微镜(AFM)和导电原子力显微镜(CAFM)图像。(g) 弯折次数对柔性Te0.7Se0.3合金探测器响应度的影响。(h-i) 以5 mm曲率半径弯折1000次后的Te0.7Se0.3合金薄膜的AFM和CAFM图像。

图4. 柔性Te0.7Se0.3合金探测器的稳定性及短波红外成像应用。(a) -5 mV偏压下,Te0.7Se0.3合金探测器的电流–时间曲线。(b-c) 老化(85 ℃)时间对Te0.7Se0.3合金探测器暗电流及光响应的影响。(d) 扫描成像系统示意图。(e) 有镂空字符串“HU”的金属掩膜版的可见光图像。(f-g) 被硅片部分覆盖的带有镂空字符串“ST”的金属掩模的可见光图像及1300 nm短波红外图像。(h) 与 (e) 对应的1550 nm短波红外图像。

致谢

该工作得到国家自然科学基金、中央高校基本科研业务专项资金、国家重点研发计划项目、中国博士后科学基金项目、武汉国家光电研究中心创新基金,湖北省自然科学基金资助。感谢华中科技大学微纳制造与表征中心在器件制造和表征方面的支持,感谢华中科技大学分析测试中心在材料及器件表征方面的支持。

论文链接

https://doi.org/10.1021/acs.nanolett.4c00881